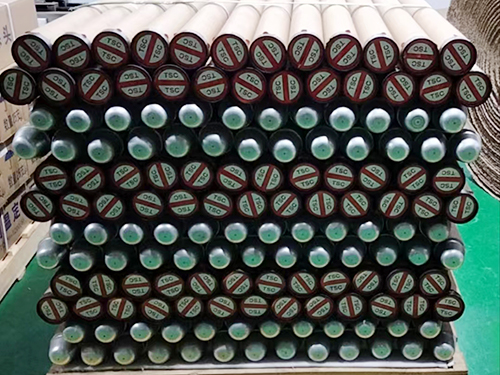

钢水取样器生产工艺和排样方式

时间:2023-12-16 作者:凯政 文章来源:本站 点击:192次

钢水取样器的工作速率不错,减少了对原材料的需求,降低了工人的工作强度,使得厂家的生产金属零件所产生的利润有了大幅度的提升。

钢水取样器生产工艺流程为:落料冲孔--冲孔切口--翻边成形--切口--翻边。中间护面支架成形过程中发生撕裂、歪斜的形式多种多样,其撕裂部位主要分布在制件孔型处,侧壁拐角处R圆弧与壁颈交界处等,因冲压成形与生产工艺条件的差异,各断裂部位所占的比例不同。撕裂可以是一次性成形撕裂,也可以是由于疲劳裂纹即隐形裂纹发展引起的撕裂。根据现场的实际情况,通过检查制件撕裂部位、断口形态及挤伤程度,认为引起制件撕裂、歪斜行为主要体现在翻边成形工序。

在生产过程中,为了避免钢水取样器受损,应做好以下几点:

1、改造冲压设备,提升生产稳定性。

目前许多陈旧冲压设备的操纵系统、电器控制系统存在很多不稳定因素,若继续使用对应其进行技术改造。冲压设备制造厂应当改进产品设计,冲压设备的稳定性。

2、改革工艺、模具和作业方式,实现人手模外作业。

对于大批量生产作业,可从改革工艺和模具入手,实现机械化和自动化。例如,采用自动化,多工位冲压机械设备,采用多工划具与机械化进出产装置,采用连续模、复合模等合并工序措施。所有这些不仅能确定冲压作业的稳定,而且能提升生产速率。

3、安装防护装置。

由于生产批量小,在既不以实现自动化,又不能使用稳定冲压工具的冲压作业中,需要安装稳定防护装置,以防止由于操作失误而造成的伤害事故。各种防护装置有各自不同的特点和使用范围,使用不当仍然会发生伤害事故。因此,需要弄清各种防护装置的作用,以做到正确使用,确定操作稳定。

钢水取样器加工之前,需要设计对应的冲压模具,设计好冲压模具对以后生产钢水取样器的质量和速率有很大的影响,模具设计的原始资料,这是模具设计前不可少的技术准备,只有充足的了解并认真的研讨模具设计的原始资料,才有可能好的从事模具设计的工作。

按制件在材料上的排列形式来划分,是钢水取样器生产厂家在实际生产应用较为普遍的冲裁排样分类方法。下面就来介绍下钢水取样器厂家在少无废料排样时,是怎样选择排样方式的。

1、钢水取样器为L形或其它形状,在外形上允许有不大的缺陷时,选用斜排方式;

2、钢水取样器为T形,下框形、山形、梯形、三角形,在外形上允许有不大缺陷时,选用直对排;

3、用于宽度均匀的条料或带料冲压长形冲件时,选择冲裁搭边;

4、用于大批生产中尺寸不大的方形、矩形及六角形的钢水取样器冲裁排样时,选用多排;

5、T形钢水取样器的冲裁排样多用于斜对排;

6、用于两个外形互相嵌入的不同钢水取样器时,选用混合排;

7、钢水取样器为矩形或方形时,选用直排;

钢水取样器主要是将金属或非金属板料,借助压力机的压力,通过冲压模具冲压加工成形的,它主要有以下特点:

1、钢水取样器在冲压过程中,由于材料的表面不受破坏,故有好的表面质量,外观光滑美观,这为表面喷漆、电镀、磷化及其他表面处理提供了方便条件。

2、钢水取样器是在材料消耗不大的前提下,经冲压制造出来的,其零件重量轻、刚度好,并且板料经过塑性变形后,金属内部的组织结构,使钢水取样器强度有所提升。

3、钢水取样器具有较不错的尺寸精度,同模件尺寸均匀一致,有好的互换性。不需要进一步机械加工即可达到一般的装配和使用要求。